دستگاه دوخت حرارتی پلاستیک

دستگاه دوخت حرارتی پلاستیک یکی از ابزارهای حیاتی در صنعت بسته بندی و بسیاری از صنایع دیگر محسوب میشود. این دستگاه با استفاده از تکنولوژی پیشرفتهای پرس حرارتی، امکان ایجاد اتصالات محکم و مقاوم در مواد پلاستیکی را فراهم میکند. در این مقاله، به بررسی جامع عملکرد، کاربردها و مزایای دستگاه دوخت پلاستیک صنعتی پرداخته و نقش آن را در بهبود فرآیندهای صنعتی و بسته بندی مورد ارزیابی قرار میدهیم.

آنچه در “معرفی دستگاه دوخت حرارتی پلاستیک” خواهید خواند:

دستگاه دوخت حرارتی چیست؟

دستگاه دوخت حرارتی پلاستیک به عنوان یکی از اصلیترین ابزارها در بسته بندی مواد پلاستیکی شناخته میشود. این دستگاه با استفاده از حرارت، لبههای پلاستیک را ذوب کرده و با اعمال فشار مناسب، آنها را به هم میچسباند. این فرآیند به ایجاد اتصالاتی مقاوم و بادوام منجر میشود که از نفوذ هوا، رطوبت و سایر عوامل خارجی جلوگیری میکند.

اجزای اصلی دستگاه دوخت حرارتی پلاستیک

- المنتهای حرارتی: این بخش از دستگاه مسئول ایجاد حرارت لازم برای ذوب کردن لبههای پلاستیک است.

- سیستم برش پلاستیک: این سیستم امکان برش دقیق پلاستیک به اندازههای مورد نیاز را فراهم میکند.

- پرس حرارتی: این قسمت از دستگاه با اعمال فشار مناسب بر لبههای ذوب شده، باعث چسبیدن آنها به هم میشود.

انواع دستگاه دوخت حرارتی

۱. دستگاه دوخت حرارتی دستی (Hand Sealer)

این دستگاهها به صورت دستی عمل میکنند و برای کاربردهای کوچک و خانگی مناسب هستند. معمولاً برای بستهبندی مواد غذایی، دارویی و سایر محصولات کوچک استفاده میشوند.

۲. دستگاه دوخت پلاستیک رومیزی (Tabletop Sealer)

این دستگاهها نیز به صورت دستی عمل میکنند اما بزرگتر و قویتر از نوع دستی هستند. برای کاربردهای نیمهصنعتی و بستهبندیهای بزرگتر مناسب هستند.

۳. دستگاه دوخت حرارتی پدالی (Foot Pedal Sealer)

این دستگاهها دارای یک پدال هستند که با فشار دادن آن، عمل دوخت انجام میشود. این دستگاهها برای کاربردهای صنعتی و حجم بالای بستهبندی مناسب هستند.

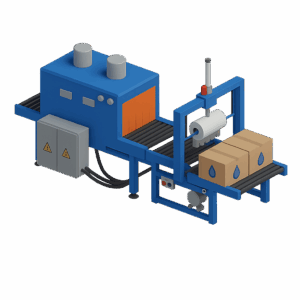

۴. دستگاه دوخت حرارتی اتوماتیک (Automatic Sealer)

این دستگاهها به صورت خودکار عمل میکنند و برای خطوط تولید صنعتی با حجم بالا مناسب هستند. این دستگاهها معمولاً دارای نوار نقاله هستند که محصولات را به صورت خودکار جابجا میکند و دوخت را انجام میدهد. برای مثال این نمونه دوخت میتوان به دستگاه شرینک CS-26ASE اشاره کرد.

۵. دستگاه دوخت پلاستیک صنعتی نواری (Band Sealer)

این دستگاهها از یک نوار حرارتی استفاده میکنند که بستهها را به صورت پیوسته میدوزد. این نوع دستگاه برای بستهبندیهای طولانی و مداوم مناسب است.

۶. دستگاه دوخت حرارتی فشاری (Impulse Sealer)

این دستگاهها از یک پالس حرارتی کوتاه برای دوخت استفاده میکنند و برای بستهبندیهایی که نیاز به دوخت سریع دارند مناسب هستند.

۷. دستگاه دوخت حرارتی گازی (Gas Flush Sealer)

این دستگاهها علاوه بر دوخت حرارتی، گاز محافظ نیز به داخل بسته تزریق میکنند که برای بستهبندی محصولات حساس به اکسیژن و رطوبت مناسب است.

۸. دستگاه دوخت حرارتی خلاء (Vacuum Sealer)

این دستگاهها هوا را از داخل بسته خارج کرده و سپس آن را میدوزند. این نوع دستگاه برای بستهبندی مواد غذایی و سایر محصولات حساس به هوا مناسب است.

۹. دستگاه دوخت حرارتی تونلی (Heat Shrink Tunnel)

این دستگاهها از یک تونل حرارتی برای کوچک کردن فیلم پلاستیکی به دور محصولات استفاده میکنند. این نوع دستگاه برای بستهبندی محصولات بزرگ و حجیم مناسب است. شیرینگ پک SH-350ASEG دارای دستگاه دوخت حرارتی تونلی است!

تکنیک دوخت حرارتی

دوخت حرارتی یکی از تکنیکهای اصلی مورد استفاده در دستگاه دوخت پلاستیک است. این روش شامل استفاده از حرارت برای ذوب کردن لبههای پلاستیک و اتصال آنها به یکدیگر میشود.

فرآیند دوخت حرارتی

- آمادهسازی پلاستیک: ابتدا پلاستیک به اندازههای مورد نیاز برش داده میشود.

- اعمال حرارت: المنتهای حرارتی دستگاه، لبههای پلاستیک را تا دمای ذوب گرم میکنند.

- اعمال فشار: پس از ذوب شدن لبهها، دستگاه با استفاده از پرس حرارتی، فشار مناسبی را بر روی لبهها اعمال کرده و آنها را به هم میچسباند.

- خنکسازی: در نهایت، پلاستیک دوخته شده به تدریج خنک میشود و یک اتصال محکم و بادوام را ایجاد میکند.

مزایای دوخت حرارتی

- اتصال محکم: این روش باعث ایجاد اتصالاتی بسیار مقاوم میشود که توانایی تحمل فشارهای بالا را دارند.

- سرعت بالا: دوخت حرارتی بسیار سریع انجام میشود و میتواند در زمان کوتاهی تعداد زیادی از بستهها را دوخت کند.

- کاهش هزینهها: استفاده از دوخت حرارتی نیاز به مواد چسبنده یا نخهای دوخت ندارد که میتواند هزینههای تولید را کاهش دهد.

تکنیک برش پلاستیک

برش پلاستیک یکی از مراحل اساسی در فرآیند دوخت و بستهبندی است. دقت و کیفیت برش تاثیر مستقیم بر کیفیت نهایی دوخت دارد.

روشهای برش پلاستیک

- برش مکانیکی: استفاده از تیغههای تیز برای برش پلاستیک به اندازههای مورد نیاز. این روش برای برشهای ساده و مستقیم کاربرد دارد.

- برش حرارتی: استفاده از تیغههای داغ که علاوه بر برش، لبههای پلاستیک را نیز ذوب کرده و از ایجاد لبههای تیز جلوگیری میکند.

- برش لیزری: استفاده از لیزر برای برش پلاستیک با دقت بالا. این روش برای برشهای پیچیده و با جزئیات دقیق مناسب است.

مزایای برش پلاستیک دقیق

- بهبود کیفیت دوخت: برش دقیق و تمیز باعث میشود که فرآیند دوخت به درستی انجام شود و اتصال محکمتری ایجاد شود.

- کاهش ضایعات: با برش دقیق، میزان ضایعات پلاستیک کاهش یافته و بهرهوری افزایش مییابد.

- افزایش سرعت: روشهای پیشرفته برش پلاستیک میتوانند سرعت فرآیند تولید را افزایش دهند.

کاربردهای دستگاه دوخت حرارتی پلاستیک

دستگاه دوخت پلاستیک صنعتی در صنایع مختلفی کاربرد دارد. این دستگاه به دلیل توانایی ایجاد اتصالات محکم و مقاوم، در بستهبندی مواد غذایی، دارویی، لوازم الکترونیکی و بسیاری دیگر از محصولات استفاده میشود.

بسته بندی مواد غذایی

- حفظ تازگی: دوخت حرارتی باعث میشود که بستهبندی مواد غذایی کاملاً محکم و بدون نفوذ هوا و رطوبت باشد که این امر به حفظ تازگی و افزایش عمر مفید مواد غذایی کمک میکند.

- ایمنی و بهداشت: با استفاده از دوخت حرارتی، بستهبندیهای استریل و بهداشتی برای مواد غذایی فراهم میشود که از آلودگی محصولات جلوگیری میکند.

صنعت دارویی

- بستهبندی استریل: دستگاه دوخت حرارتی پلاستیک میتواند بستهبندیهای استریل و بهداشتی برای محصولات دارویی فراهم کند که از آلودگی و تخریب آنها جلوگیری میکند.

- حفظ کیفیت: بستهبندی محکم و مقاوم به حفظ کیفیت داروها در مدت زمان طولانی کمک میکند.

بسته بندی لوازم الکترونیکی

- محافظت از محصولات: بستهبندیهای محکم و مقاوم به محافظت از لوازم الکترونیکی در برابر ضربه و رطوبت کمک میکند.

- افزایش عمر مفید: با استفاده از بستهبندیهای مناسب، عمر مفید لوازم الکترونیکی افزایش مییابد.

دوخت صنعتی پلاستیک

دستگاه دوخت پلاستیک صنعتی با استفاده از تکنولوژی پرس حرارتی، یکی از ابزارهای حیاتی در صنعت بسته بندی و بسیاری از صنایع دیگر محسوب میشود. این دستگاه با ارائه اتصالات محکم و مقاوم، میتواند از محصولات مختلف در برابر نفوذ هوا و رطوبت محافظت کرده و باعث افزایش عمر مفید آنها شود. با توجه به مزایای فراوان این دستگاه، استفاده از آن در صنایع مختلف به طور گستردهای رواج یافته است و میتواند به بهبود کیفیت بستهبندی و کاهش هزینههای تولید کمک کند.

سوالات متداول

دستگاه دوخت حرارتی پلاستیک چیست؟

این دستگاه برای بستهبندی مواد پلاستیکی استفاده میشود. بهوسیله حرارت، لبههای پلاستیک را ذوب کرده و آنها را به هم میچسباند تا بستهبندی محکم و مقاومی ایجاد کند.

چرا باید از دستگاه دوخت حرارتی استفاده کنیم؟

دوخت حرارتی مزایای زیادی دارد؛ از جمله ایجاد اتصالات محکم و بادوام، سرعت بالای عمل دوخت و کاهش هزینهها، زیرا نیازی به چسب یا نخهای دوخت ندارد.

انواع دستگاههای دوخت حرارتی چیست؟

دستگاههای دوخت حرارتی شامل انواع دستی، رومیزی، پدالی، اتوماتیک، نوار حرارتی (Band Sealer) و تونلی (Heat Shrink Tunnel) هستند. انتخاب دستگاه بستگی به نوع محصول و حجم بستهبندی دارد.

چه تفاوتهایی بین دستگاه دوخت حرارتی دستی و اتوماتیک وجود دارد؟

دستگاههای دستی معمولاً برای کاربردهای کوچک و خانگی مناسب هستند، در حالی که دستگاههای اتوماتیک برای تولیدات صنعتی با حجم بالا طراحی شدهاند و قابلیت خودکار جابجایی و دوخت سریعتر را دارند.

![سلامت محصول با شیرینگ پک و استرچ پالت [8 نکته] 🛡️📦 9 سفر-ایمن-محصول](https://packesfahan.com/wp-content/uploads/2025/11/سفر-ایمن-محصول-300x300.webp)