گرانول چیست؟ انواع و قیمت

گرانولها به عنوان یکی از اساسیترین مواد اولیه در صنایع مختلف، از جمله پلاستیک، داروسازی و پتروشیمی، جایگاه ویژهای دارند. این مواد به شکل ذرات کوچک و جامد تولید میشوند و در فرآیند تولید محصولات پلاستیکی و شیمیایی به کار میروند. در این مقاله، علاوه بر بررسی فرآیند بستهبندی گرانول و معرفی دستگاههای بستهبندی گرانول و خطوط بستهبندی مواد پتروشیمی، به معرفی انواع گرانول، نحوه تولید آنها و رابطه این مواد با مستربچ پرداخته و نگاهی به قیمت گرانولها خواهیم داشت.

آنچه در “گرانول چیست؟ انواع و قیمت” خواهید خواند:

زمان تخمینی مطالعه: ۷ دقیقه

گرانول چیست؟

گرانول به ذرات کوچک و جامد گفته میشود که معمولاً از فرآیندهای شیمیایی یا مکانیکی تولید میشوند. گرانولها معمولاً به عنوان مواد اولیه در تولید محصولات پلاستیکی و شیمیایی به کار گرفته میشوند. این ذرات به دلیل خواص ویژهای، مانند انبارداری آسان، سهولت در حمل و نقل و قابلیت بازیافت، نقش کلیدی در صنایع مختلف ایفا میکنند.

انواع گرانول

گرانولها بسته به نوع پلیمر مورد استفاده و خواص فیزیکی و شیمیایی خود به چندین دسته تقسیم میشوند. در این بخش، به معرفی چهار نوع اصلی گرانولهای پلاستیکی خواهیم پرداخت.

۱. گرانول پلیاتیلن (PE)

پلیاتیلن یکی از پرکاربردترین پلیمرهای ترموپلاستیک است و در صنایع مختلفی از جمله تولید فیلمهای پلاستیکی، بستهبندی مواد غذایی، کیسههای پلاستیکی و لولههای آبرسانی استفاده میشود. این گرانول در دو نوع پلیاتیلن سبک (LDPE) و پلیاتیلن سنگین (HDPE) موجود است.

گرانول پلیاتیلن به دلیل مقاومت بالا در برابر مواد شیمیایی، انعطافپذیری و قابلیت بازیافت محبوب است.

۲. گرانول پلیپروپیلن (PP)

پلیپروپیلن یکی دیگر از پلیمرهای پرکاربرد است که در تولید محصولات مختلفی مانند ظروف غذا، قطعات خودرو، لولهها و الیاف مصنوعی به کار میرود. گرانول پلیپروپیلن به دلیل مقاومت بالای آن در برابر حرارت و مواد شیمیایی و نیز سبک بودن، یکی از مواد محبوب در صنایع پلاستیکی است. این ماده همچنین دارای ویژگیهای بالای کشسانی و ضربهپذیری است.

۳. گرانول پلیکربنات (PC)

پلیکربنات به دلیل مقاومت بسیار بالا در برابر ضربه و شفافیت نوری خود، بهویژه در تولید قطعات الکترونیکی و نوری استفاده میشود. این ماده در ساخت شیشههای نشکن، عدسیها، و تجهیزات ایمنی کاربرد دارد. گرانول پلیکربنات همچنین دارای مقاومت حرارتی بالایی است که آن را برای استفاده در محصولات مقاوم به حرارت مناسب میسازد.

۴. گرانول پلیاستایرن (PS)

پلیاستایرن یکی از قدیمیترین پلیمرهای پلاستیکی است که در تولید ظروف یکبار مصرف، بستهبندی مواد غذایی و قطعات عایق حرارتی استفاده میشود. این ماده به دو شکل پلیاستایرن معمولی (GPPS) و پلیاستایرن مقاوم (HIPS) تولید میشود. گرانول پلیاستایرن به دلیل قیمت پایین و قابلیت فرمدهی آسان، در بسیاری از صنایع کاربرد دارد.

نحوه تولید گرانول

تولید گرانول شامل چندین مرحله است که به کمک دستگاههای خاص و فرآیندهای دقیق صورت میگیرد:

- ذوب مواد اولیه:

مواد پلیمر خام (مانند پلیاتیلن یا پلیپروپیلن) به داخل اکسترودرها ریخته و با اعمال حرارت ذوب میشوند. - پلاستیکسازی و اکسترود کردن:

مواد ذوبشده تحت فشار قرار گرفته و به شکل رشتههای نازک درمیآیند. - برش و خنکسازی:

این رشتههای نازک توسط دستگاههای برش به گرانولهای کوچکتر تقسیم میشوند و سپس این گرانولها با استفاده از جریان هوا یا آب خنک میشوند. - خشکسازی و بستهبندی:

گرانولهای تولیدشده پس از خنکسازی خشک میشوند و سپس به مرحله بستهبندی منتقل میشوند تا برای عرضه به بازار آماده شوند.

مستربچ و رابطه آن با گرانول

مستربچ افزودنیهایی هستند که به مواد پلیمری پایه اضافه میشوند تا خواص خاصی مانند رنگ، مقاومت به اشعه UV، استحکام مکانیکی و غیره به محصول نهایی افزوده شود. مستربچها در تولید انواع محصولات پلاستیکی به کار گرفته میشوند و به گرانولهای پایه اضافه میشوند تا محصول نهایی ویژگیهای مطلوبی داشته باشد.

فرآیند اضافهکردن مستربچ به گرانول به صورت زیر است:

- مخلوطکردن مستربچ با مواد پایه: مستربچها به همراه گرانولهای پایه در دستگاههای مخلوطکننده قرار میگیرند و به صورت یکنواخت با مواد پلیمر ترکیب میشوند.

- اکسترود کردن و برش: مخلوط مستربچ و گرانولهای پایه از دستگاههای اکسترودر عبور کرده و به گرانولهای کوچکتری تبدیل میشود.

- بستهبندی و استفاده: گرانولهای تولیدشده که اکنون دارای ویژگیهای خاصی هستند، بستهبندی شده و در صنایع مختلف مورد استفاده قرار میگیرند.

بسته بندی گرانول

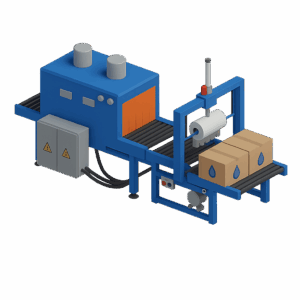

استفاده از دستگاههای بسته بندی در صنایع مختلف از اهمیت ویژهای برخوردار است. دستگاه بسته بندی گرانول به شکل اتوماتیک یا نیمهاتوماتیک عمل کرده و بستهبندی گرانولها را با دقت بالا و در بستههای مناسب انجام میدهد. این دستگاهها به صورت تخصصی برای گرانولهای مختلف طراحی شدهاند و میتوانند گرانولها را در اندازهها و وزنهای متفاوت بستهبندی کنند.

ویژگیهای مهم این دستگاهها عبارتند از:

- دقت بالا در وزنکشی و بستهبندی

- سرعت بالا در بستهبندی

- محافظت از گرانولها در برابر رطوبت و آلودگی

- تنوع در اندازه و شکل بستهبندی

خط بستهبندی مواد پتروشیمی

مواد پتروشیمی به دلیل حساسیت بالا و نیاز به حفاظت از خواص شیمیاییشان باید با استفاده از خط بستهبندی مواد پتروشیمی بسته بندی شوند. این خطوط شامل چندین مرحله از جمله وزنکشی، بستهبندی اتوماتیک، و نظارت بر کیفیت بستهها هستند. هدف اصلی از بستهبندی مواد پتروشیمی، جلوگیری از آسیب به محصولات و اطمینان از حفظ خواص فیزیکی و شیمیایی آنها در طول نگهداری و حمل و نقل است.

قیمت گرانول

قیمت گرانول بسته به نوع ماده پلیمر، کیفیت، خواص و میزان تقاضا در بازار میتواند متغیر باشد. عواملی که بر قیمت گرانول تأثیر میگذارند شامل موارد زیر است:

- نوع گرانول: گرانولهای مختلف مانند پلیاتیلن، پلیپروپیلن و پلیکربنات قیمتهای متفاوتی دارند. به عنوان مثال، گرانول پلیکربنات به دلیل ویژگیهای خاص آن معمولاً گرانتر از پلیاتیلن است.

- کیفیت مواد اولیه: گرانولهایی که از مواد بازیافتی تولید میشوند قیمت کمتری نسبت به گرانولهای نو دارند.

- شرایط بازار: نوسانات قیمت نفت و مواد خام پتروشیمی تأثیر زیادی بر قیمت گرانولها دارند. زمانی که قیمت نفت افزایش مییابد، معمولاً قیمت گرانولها نیز افزایش مییابد.

- مقدار سفارش: قیمت هر کیلوگرم گرانول بسته به حجم خرید نیز متفاوت است؛ سفارشهای عمده معمولاً با تخفیف بیشتری همراه هستند.

نتیجهگیری

گرانولها به عنوان یکی از مواد اولیه اصلی در صنایع پلاستیک و پتروشیمی نقش حیاتی ایفا میکنند. بستهبندی گرانول با استفاده از خطوط بسته بندی مواد پتروشیمی اهمیت زیادی در حفظ کیفیت و محافظت از محصول دارد.

![سلامت محصول با شیرینگ پک و استرچ پالت [8 نکته] 🛡️📦 14 سفر-ایمن-محصول](https://packesfahan.com/wp-content/uploads/2025/11/سفر-ایمن-محصول-300x300.webp)